- レクサス

- トヨタ

- 全て見る

- 86(2)

- bB(5)

- C-HR(2)

- FJクルーザー(1)

- GRヤリス(2)

- IQ(アイキュー)(2)

- IST(イスト)(5)

- MR2(1)

- MR-S(2)

- RAV4(9)

- WiLL(ウィル)(3)

- アイシス(8)

- アクア(3)

- アバロン(1)

- アベンシス(4)

- アリオン(9)

- アリスト(4)

- アルデオ(2)

- アルテッツァ(2)

- 旧アルファード(9)

- 旧アルファード/ヴェルファイア(5)

- NEWアルファード/ヴェルファイア(20)

- アレックス(2)

- イプサム(3)

- ヴァンガード(2)

- ウィッシュ(17)

- ヴィッツ(11)

- ウィンダム(4)

- ヴェロッサ(1)

- ヴォルツ(1)

- エスクァイア(8)

- エスティマ(33)

- エミーナ/ルシーダ(2)

- オーパ(1)

- オーリス(4)

- ガイア(4)

- カムリ(11)

- カルディナ(8)

- カリーナ(6)

- カレン(1)

- カローラ・アクシオ/カローラ・フィールダー/セダン・ワゴン共通(3)

- カローラアクシオセダン(8)

- カローラクロス(2)

- カローラ・スパシオ(5)

- カローラスポーツ(2)

- カローラ・セダン(3)

- カローラ(セダン)/カローラ・ツーリング(ワゴン)(2)

- カローラ・セレス/スプリンター/マリノ(2)

- カローラフィールダー(8)

- カローラ・フィールダー(ワゴン)(2)

- カローラ・ランクス(セダン)(2)

- カローラ・ルミオン(4)

- カローラ・レビン(2)

- カローラ・ワゴン(3)

- カローラII-/ターセル/コルサ(2)

- キャバリエ(1)

- キャミ(1)

- クラウン(3)

- クラウンエステート(2)

- クラウンスポーツ(1)

- クラウンセダン(1)

- クラウン セダン(ロイヤル/アスリート)(12)

- グランドハイエース(4)

- クラウンハイブリッド(1)

- クラウンハードトップ(2)

- クラウンマイルドハイブリッド(1)

- クラウンマジェスタ(10)

- クラウンワゴン(2)

- グランエース(2)

- グランビア(7)

- クルーガーL/V(Vは17/11まで)(2)

- クルーガー・ハイブリッド(1)

- コロナ(1)

- コロナ・プレミオ(1)

- サイ(3)

- サイノス(1)

- サクシード(9)

- スペイド(4)

- スープラ(2)

- スターレット(2)

- スパーキー(3)

- スプリンター(7)

- シエンタ(20)

- セプター・クーペ(1)

- セプター・セダン(1)

- セプター・ワゴン(1)

- セルシオ(3)

- セリカ(3)

- センチュリー(3)

- ソアラ(4)

- タウンエースバン(2)

- タウンエーストラック(2)

- タウンエース・ノア/ライトエース・ノア(9)

- タンク(1)

- ツーリングハイエース(1)

- デュエット(1)

- ノア/ヴォクシー(26)

- ナディア(1)

- ハイエース(27)

- ハイエースレジアス(8)

- ハイエース・ワゴン(3)

- ハイラックスサーフ(3)

- ハイラックストラック(1)

- ハイラックスピックアップ(3)

- パッソ(11)

- パッソ・セッテ(4)

- ピクシス(7)

- ハリアー(7)

- ピクシスエポック(2)

- ピクシス・ジョイ(2)

- ピクシストラック(3)

- ピクシスバン(6)

- ファンカーゴ(2)

- プラッツ(1)

- プリウス(9)

- プリウスPHV(1)

- プリウスα(2)

- ブレイド(2)

- ブレビス(2)

- プレミオ(9)

- プログレ(1)

- プロナード(2)

- プロボックス(9)

- マークII(1)

- ベルタ(2)

- ポルテ(12)

- マークII(クレスタ/チェイサー)(11)

- マークII(〜12/10まで) マークIIは12/10まで(1)

- マークIIクオリス(2)

- マークIIブリット(1)

- マークIIワゴン(1)

- マークX(6)

- マークX ジオ(13)

- マスターエース(2)

- ヤリス(5)

- ヤリスクロス(4)

- ライトエース(4)

- ライズ(2)

- ラウム(6)

- ラクティス(5)

- ラッシュ(2)

- ランドクルーザー(28)

- ルーミー(1)

- ランドクルーザー・ワゴン(シグナスは8人乗のみ)(4)

- 日産

- 全て見る

- AD/ADエキスパート(3)

- ADバン(1)

- ADバン/エキスパート/NV150AD(3)

- GT-R(1)

- 180SX(1)

- アベニール(6)

- インフィニティQ45(1)

- ウィングロード(4)

- エクストレイル(7)

- エルグランド(13)

- オッティ(6)

- オーラ(2)

- キックス(4)

- キャラバン シルクロード(1)

- キャラバン ホーミー(8)

- キャラバンバンGX(2)

- キューブ(4)

- キャラバンバン(10)

- キューブ・キュービック(1)

- クリッパー(17)

- クルー(1)

- サクラ(2)

- サニー(5)

- サファリ(5)

- シーマ(5)

- シルフィー(1)

- ジューク(1)

- シルビア(4)

- スカイラインGT-R(3)

- スカイラインクーペ(12)

- スカイラインクロスオーバー(1)

- スカイラインセダン(15)

- ステージア(5)

- セドリック/グロリアハードトップ(5)

- セフィーロ(5)

- デイズルークス(1)

- デイズ(7)

- セレナ(24)

- ティアナ(4)

- ティーダ(1)

- ティーダラティオ(1)

- ティーノ(1)

- デュアリス(1)

- テラノ(2)

- テラノ・レグラス(1)

- ノート(8)

- パオ(1)

- バサラ(2)

- バネット(14)

- パルサー(3)

- ピノ(1)

- フィガロ(1)

- フーガ(2)

- フェアレディZ(10)

- プリメーラ・ワゴン(2)

- プリメーラ/プリメーラ・カミノ(4)

- ブルーバード(2)

- ブルーバードシルフィー(3)

- プレーリー(2)

- プレーリー・ジョイ(2)

- プレーリー・リバティ(2)

- プレサージュ(4)

- プレジデント(4)

- プレセア(1)

- マーチ(5)

- ミストラル(2)

- ムラーノ(2)

- モコ(5)

- ラシーン(1)

- ラティオ(2)

- ラフェスタ(3)

- ラフェスタハイウェイスター(2)

- ラルゴ(5)

- リーフ(7)

- ルークス(3)

- ルネッサ(1)

- レパードJフェリー(1)

- レパードクーペ(1)

- レパードハードトップ(1)

- ローレル(3)

- ホンダ

- 全て見る

- CR-V(8)

- CR-X(2)

- CR-Z(2)

- HR-V(2)

- MDX(1)

- NBOX(8)

- NBOX+(プラス)(2)

- N-ONE(エヌワン)(3)

- NSX(2)

- N-VAN(2)

- N-VAN e:(1)

- S2000(2)

- S660(1)

- N-WGN(2)

- S-MX(2)

- That's(ザッツ)(1)

- WR-V(1)

- Z(1)

- ZR-V(1)

- アヴァンシア(1)

- アクティストリート(2)

- アクティバン(2)

- アコード/アコードツアラ(1)

- アコードセダン/ユーロ(CL7)(5)

- アコードユーロR(1)

- アコードワゴン(4)

- アスコット(2)

- インサイト(4)

- インスパイア(6)

- インテグラクーペ(3)

- インテグラハードトップ(2)

- エアウェイブ(1)

- エディックス(1)

- エリシオン(8)

- エレメント(1)

- ヴェゼル(2)

- オデッセイ(25)

- キャパ(1)

- オルティア(1)

- グレイス(1)

- クロスロード(2)

- ジェイド(4)

- シビック(12)

- シビック 2ドアクーペ(1)

- シビック 4ドアフェリオ(4)

- シビック タイプTYPE-R(1)

- シビック ハイブリッド(2)

- ジャズ(1)

- シャトル(1)

- ステップワゴン(30)

- ストリーム(10)

- セイバーセダン(1)

- セイバーハードトップ(1)

- ゼスト(1)

- トゥデイ(1)

- トゥデイアソシエ(1)

- ドマーニ(1)

- トルネオ(1)

- パートナー(2)

- バモス(2)

- バモス ホビオ(1)

- ビート(1)

- ビガー(2)

- フィット(6)

- フィットアリア(2)

- フィットシャトル(1)

- フリード(27)

- プレリュード(2)

- ホライゾン(4)

- モビリオ(1)

- モビリオスパイク(1)

- ライフ(6)

- ライフダンク(1)

- ラグレイト(1)

- ラファーガ(1)

- レジェンド(6)

- レジェンドクーペ(1)

- ロゴ(2)

- 三菱

- 全て見る

- ekアクティブ(1)

- ekクロス(2)

- ekクロスev(2)

- ekスペース(1)

- ekスペース/ekクロススペース(3)

- ekワゴン(3)

- ekワゴン/ekスポーツ(14/9)(8)

- FTO(1)

- i(アイ)(1)

- GTO(1)

- RVR(6)

- アイミーブ(3)

- アウトランダー(8)

- アスパイア(1)

- エアトレック(2)

- エクリプス(1)

- エクリプスクロス(2)

- エテルナ(1)

- エメロード(1)

- カリスマ(1)

- ギャラン(8)

- グランディス(2)

- コルト(4)

- シグマ(1)

- シャリオ(11)

- タウンボックス(8)

- タウンボックス・ワイド(1)

- チャレンジャー(1)

- ディアマンテ(3)

- ディアマンテ・ワゴン(2)

- ディオン(1)

- デボネア(3)

- デリカD:2(2)

- デリカD:3(2)

- デリカD:5(8)

- デリカバン(1)

- デリカ・スペースギア(4)

- デリカミニ(2)

- デリカ・ワゴン(4)

- トッポ(2)

- トッポBJ(2)

- トッポBJワイド(1)

- トライトン(2)

- パジェロ(10)

- パジェロ イオ(2)

- パジェロ ジュニア(1)

- パジェロ ミニ(3)

- プラウディア(2)

- ブラボー/ミニキャブ(2)

- ミニカ(2)

- ミニキャブ(13)

- ミニキャブミーブ(2)

- ミニキャブトラック(3)

- ミラージュ(1)

- ミラージュ クーペ(1)

- ミラージュ ディンゴ(1)

- ミラージュ3ドア/4ドア(3)

- ランサー(4)

- ランサーエボリューション(7)

- ランサーセディア(1)

- リベロ(1)

- レグナム(2)

- マツダ

- 全て見る

- AZ-1(1)

- AZオフロード(2)

- AZワゴン(10)

- CX-3(1)

- CX-5(2)

- CX-7(1)

- CX-30(1)

- CX-8(3)

- CX-60(1)

- CX-80(3)

- MAZDA2(1)

- MAZDA3(2)

- MAZDA6(3)

- MS-6(1)

- MS-9(1)

- MPV(10)

- MS-8(1)

- MX-6(1)

- MX-30(2)

- RX-7(2)

- RX-8(1)

- アクセラ/アクセラ・スポーツ(7)

- アテンザ/アテンザ・スポーツワゴン(8)

- カペラ・セダン(4)

- カペラ・ワゴン(4)

- キャロル(9)

- クレフ(1)

- クロノス(1)

- スクラム(15)

- スピアーノ(2)

- センティア(2)

- デミオ(6)

- トリビュート(2)

- ビアンテ(4)

- ファミリア・4ドアクーペ(1)

- ファミリア・Sワゴン(2)

- ファミリアアスティナ(1)

- ファミリア・セダン(4)

- ファミリア・ハッチバック(3)

- フレア(3)

- フレアワゴン(6)

- フレアクロスオーバー(1)

- プレマシー(9)

- プロシード・キャブプラス(1)

- プロシード・マービー(1)

- ベリーサ(2)

- ボンゴ(5)

- ボンゴトラック(2)

- ボンゴバン(2)

- ボンゴ・バン(5)

- ボンゴ・フレンディ(2)

- ボンゴブローニイバン(1)

- ミレーニア(1)

- ユーノス・100(1)

- ユーノス・500(1)

- ユーノス・コスモ(1)

- ラピュタ(1)

- ランティス(1)

- レビュー(1)

- ロードスター(4)

- ダイハツ

- 全て見る

- Coo(クー)(2)

- Copen(3)

- MAX(2)

- WAKE(2)

- アトレー7(3)

- YRV(2)

- アトレーバン(3)

- アトレー・バンハイゼット(2)

- アトレーワゴン(6)

- アプローズ(1)

- アルティス(3)

- エッセ(2)

- オプティ(3)

- キャスト(2)

- グランマックストラック(2)

- グランマックスカーゴ(2)

- シャレード(2)

- ストーリア(1)

- ソニカ(2)

- タフト(2)

- タント(16)

- タントエグゼ(3)

- テリオス(1)

- テリオスキッド(1)

- デルタ(1)

- デルタワゴン(4)

- トール(1)

- ネイキッド(3)

- パイザー(1)

- ハイゼットカーゴ(9)

- ハイゼットカーゴ(ハイゼットバン)(4)

- ハイゼットキャディー(1)

- ハイゼットグランカーゴ(1)

- ハイゼットトラック(4)

- ブーン(11)

- ビーゴ(2)

- ブーン・ルミナス(4)

- ミゼット(2)

- ミラ/ミラモデルノ/ミラアヴィ/ミラジーノ/ミラ・カスタム(22)

- ミライース(5)

- ミラココア(6)

- ムーヴ(25)

- ミラトコット(2)

- ムーヴキャンバス(6)

- ムーヴコンテ(9)

- ムーヴラテ(2)

- ロッキー(3)

- メビウス(1)

- スズキ

- 全て見る

- Kei(2)

- MRワゴン(5)

- SX4(2)

- アルト(10)

- アルトエコ(1)

- イグニス(1)

- エスクード(7)

- エスクードノマド(1)

- エブリイ(19)

- エブリイプラス(2)

- エブリイランディ(1)

- エリオ(2)

- エリオセダン(2)

- カプチーノ(2)

- カルタス(2)

- カルタスワゴン(1)

- キザシ(1)

- キャリィトラック(3)

- グランドエスクード(1)

- クロスビー(4)

- シボレークルーズ(1)

- ジムニー(10)

- ジムニーシエラ(5)

- ジムニーノマド(2)

- ジムニーワイド(2)

- スイフト(8)

- スペーシア(6)

- スペーシア ベース(1)

- スプラッシュ(1)

- セルボ(1)

- セルボモード(1)

- ソリオ(2)

- ツイン(1)

- パレット(1)

- ハスラー(3)

- バレーノ(1)

- フレア(1)

- ラパン(6)

- フロンクス(1)

- フレアワゴン(1)

- ランディ(7)

- ワゴンR(17)

- ワゴンRスマイル(1)

- ワゴンRソリオ(2)

- ワゴンRワイド(1)

- ワゴンRプラス(1)

- スバル

- 全て見る

- BRZ(2)

- R1(1)

- R2(1)

- WRX(1)

- アルシオーネSVX(1)

- インプレッサ/インプレッサスポーツワゴン(11)

- ヴィヴィオ(2)

- インプレッサ(1)

- ヴィヴィオ・ビストロ(2)

- エクシーガ(2)

- クロストレック(1)

- サンバー(7)

- サンバーバン(2)

- サンバーディアス・ワゴン・バン(4)

- シフォン(8)

- ジャスティ(1)

- ステラ(11)

- ディアスワゴン(2)

- デックス(1)

- ドミンゴ(1)

- トラヴィック(1)

- トレジア(2)

- フォレスター(7)

- プレオ(7)

- プレオプラス(4)

- ルクラ(3)

- レヴォーグ(2)

- レガシィ・ツーリングワゴン/ランカスター(8)

- レガシィ/B4アウトバック(1)

- レガシィB4(セダン)(3)

- レガシィセダン(3)

- レックス(1)

- いすゞ

- トヨタ

- 全て見る

- 200系ハイエース(1)

- C-HR(1)

- RAV4(1)

- アクア(1)

- アルファード/ヴェルファイア(2)

- エスクァイア(2)

- カローラアクシオ(2)

- カローラクロス(1)

- カローラ(セダン)(1)

- カローラ(セダン)/カローラ・ツーリング(ワゴン)(1)

- カローラフィ-ルダー(1)

- サクシード(1)

- シエンタ(2)

- ジャパンタクシー(1)

- スぺイド(1)

- タウンエースバン(1)

- ノア/ヴォクシー(2)

- タンク(1)

- パッソ(2)

- ハリアー(1)

- パッソセッテ(1)

- ピクシス(1)

- ピクシスエポック(1)

- ピクシスメガ(1)

- ピクシストラック(1)

- ピクシスバン(2)

- プリウス(2)

- プロボックス(1)

- ポルテ(1)

- ライズ(1)

- ライトエースバン(1)

- ラウム(1)

- ラクティス(1)

- ルーミー(1)

- ヤリス(1)

- ヤリスクロス(1)

- 日産

- ホンダ

- 三菱

- ダイハツ

- スズキ

- スバル

- マツダ

- トヨタ

- 全て見る

- bB(2)

- C-HR(2)

- IST(イスト)(2)

- RAV4(2)

- アクア(1)

- アルファード(7)

- アルファード/ヴェルファイア(2)

- エスクァイア(5)

- エスティマ(11)

- カローラアクシオ(11)

- カローラクロス(3)

- カローラ(セダン)・ツーリング(ワゴン)(4)

- カローラフィ-ルダー(8)

- カローラルミオン(4)

- シエンタ(13)

- スペイド(4)

- タウンエースバン(2)

- タンク(1)

- ハイエース(10)

- ノア/ヴォクシー(11)

- パッソ(10)

- ハリアー(2)

- ピクシスエポック(1)

- ピクシス・ジョイ(2)

- ピクシスバン(2)

- ピクシスメガ(1)

- プリウス(2)

- プロボックス(6)

- ポルテ(4)

- ライズ(2)

- ラクティス(2)

- ラウム(4)

- ヤリス(5)

- ヤリスクロス(4)

- ルーミー(1)

- 日産

- ホンダ

- 三菱

- マツダ

- ダイハツ

- スズキ

- スバル

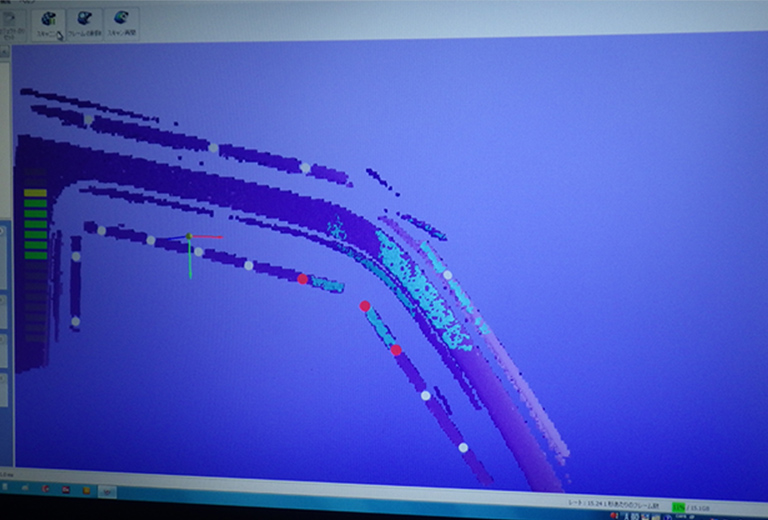

POINT01

高精度3Dスキャニング技術

輸入品の多くは純正品を元にレプリカ製作しますが、当社は最新の3Dスキャニングにて実車形状を測定して製作します。その理由は誤差0.01mm以下の高精度技術。

サイドバイザーは車外部品のため誤差はそのまま脱落などの事故に繋がります。

人の身体を測定してオーダースーツを作るように、実車形状を測定するからこそ誤差0.01mm以下の高精度を保つサイドバイザーの製作が実現可能になります。

全国主要ディーラー納入実績30年という歴史が品質信頼の証です。

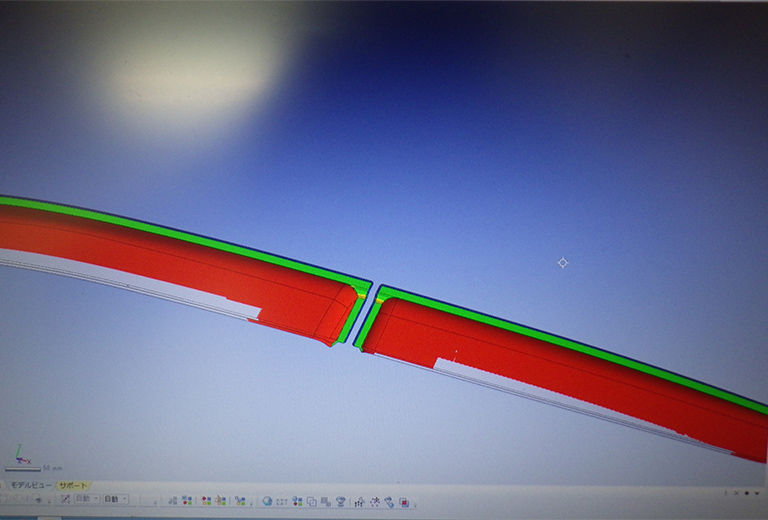

POINT02

CADデータの計測

実車のドアを元に3DスキャンしたものをCADデータに書き換えます。純正バイザーを元に作るレプリカとは異なり現物のドアを元に計測するからこそ誤差0.01mm以下の精度を保つサイドバイザーが生まれます。

POINT03

デジタルで精密に型を再現

限りなくフィットさせるデジタル技術を駆使して100種類以上の型を製作していきます。

POINT04

世界が注目する金型工程

3Dスキャニングされたデータに基づき忠実に金型を再現します。金型の精度は計測されたデータに比例するため、日本の高い技術力がここで活かされています。

POINT05

精度の高い真空成型

金型を元に真空成型にてアクリルを加工していきます。

素材として耐久性の強いポリカーボネートもありますが、傷付きやすく両面テープとの接着力が弱いため当社では純正品で採用されているアクリル素材を使用しています。

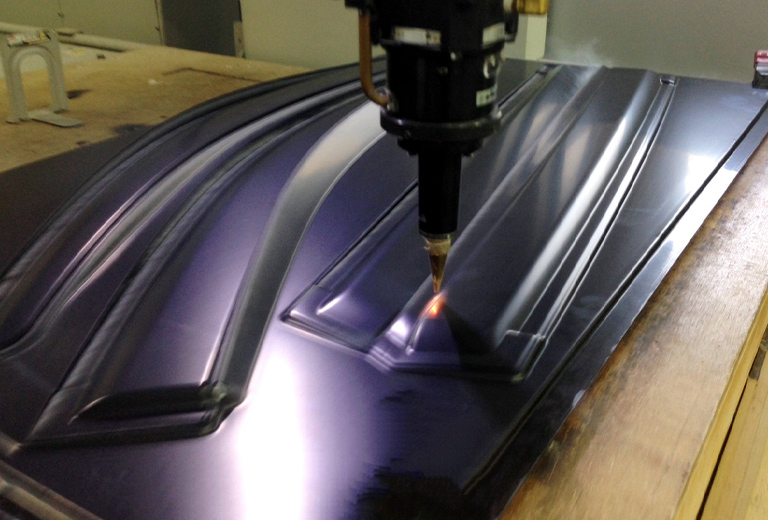

POINT06

最新鋭のレーザーカット技術

旋盤でのカットはバリが残り見た目も形状も粗くなります。そこで当社ではレーザーカットにて切断面を溶解させるため断面が非常に滑らかで形状精度も高いレベルで再現していきます。

POINT07

徹底された目視検品

日本国内ですべて計測・製造・加工を行う一貫生産のため、チェックも日本人ひとりひとりがきめ細かい視点で検品を行っていきます。

POINT08

テープ前処理の脱脂材塗布

純正バイザーで使われているものと同じ3M両面テープを貼りこむ前に必ず脱脂材にてアクリル面の油分を拭き取ります。

この作業は非常に時間がかかりますが、両面テープの接着強度が高まることは脱落リスクをゼロに近づけていくため欠かせない作業です。

安全品質に比例した「ものづくり」を目指すには見えない部分でも作業を怠りません。

POINT09

日本製3M両面テープ採用

脱脂材作業後に両面テープを貼りこんでいきます。

こちらも日本国内で熟練した日本人スタッフが厳しいチェック体制下で作られていきます。

POINT10

検品・梱包作業へ

一点一点検品確認後、丁寧に梱包され、全国のディーラー様にお届けしていきます。